Vývoj Výrobní linka bloků AAC představuje zásadní vývoj v moderní výrobě stavebních materiálů. Tento systém, zaměřený na automatizaci, energetickou účinnost a udržitelné konstrukční materiály, přeměňuje běžné suroviny na lehké, vysoce výkonné bloky vhodné pro různé architektonické aplikace.

Pochopení výrobní linky bloku AAC

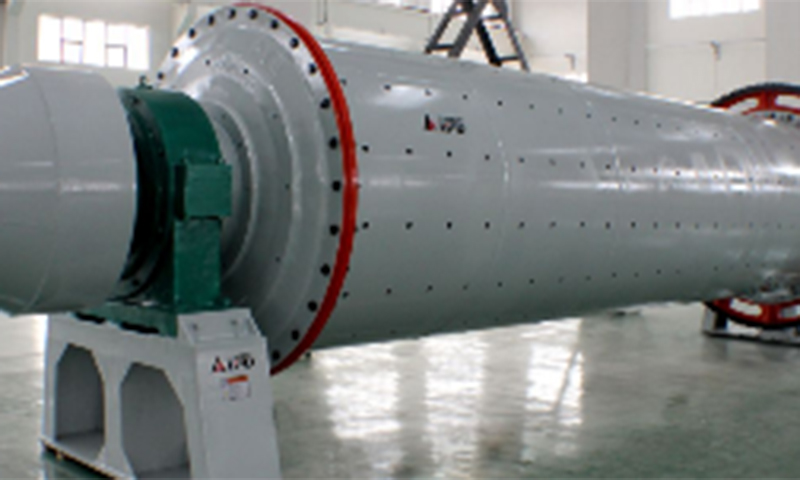

Výrobní linka bloků AAC označuje plně integrovaný výrobní systém určený pro výrobu autoklávovaných bloků z pórobetonu. Proces zahrnuje dávkování, míchání, lití, předtvrzování, řezání, autoklávování a balení. Každá fáze je koordinována prostřednictvím automatizace, aby byla zajištěna konzistence a rozměrová přesnost. Na rozdíl od tradiční výroby betonu používá stroj na výrobu bloků AAC jedinečnou kombinaci vápna, cementu, popílku, hliníkového prášku a vody k vytvoření pórobetonu prostřednictvím řízené chemické reakce.

Tato linka není jen sadou strojů, ale systematickým procesem optimalizovaným pro úsporu energie a materiálovou efektivitu. Integrace senzorů a programovatelných logických automatů (PLC) umožňuje nepřetržité monitorování a automatické nastavení během každé výrobní fáze. Výsledkem je spolehlivý, vysoce účinný závod na výrobu bloků AAC schopný udržovat jednotnou hustotu, tvar a pevnost bloků napříč šaržemi.

Hlavní rys: Automatizační systém a jeho dopad

Automatizace je definující charakteristikou moderního závodu AAC. Snižuje lidskou chybu, zvyšuje stabilitu výroby a minimalizuje plýtvání. Od manipulace s materiálem až po vytvrzování zajišťuje plně automatická výrobní linka bloků AAC, že každý krok splňuje kvalitativní parametry s minimálními ručními zásahy.

Při tradiční výrobě bloků se často vyskytují nekonzistence kvůli změnám v mísicích poměrech a dobách vytvrzování. Automatizace to řeší digitalizací kontroly nad vstupem surovin, načasováním reakcí a řízením teploty. Automatické zpětnovazební systémy navíc detekují odchylky a opravují je v reálném čase.

Proces automatizace zvyšuje efektivitu v několika dimenzích:

Přesnost: Přesné měření vápna, cementu a popílku zabraňuje nerovnováze materiálu.

Časová optimalizace: Nepřetržitá výroba minimalizuje prostoje a zrychluje výstupní cykly.

Energetická účinnost: Automatické systémy upravují teplotu a tlak v autoklávu, čímž snižují zbytečnou spotřebu energie.

Konzistence kvality: Rovnoměrné provzdušňování a vytvrzování zaručuje standardizovanou hustotu a pevnost v tlaku.

Přehled výrobního procesu

Abychom lépe porozuměli automatizační logice, následující tabulka ilustruje klíčové fáze procesu výroby bloků AAC a jejich příslušné kontrolní mechanismy v rámci automatizovaného nastavení:

| Fáze | Popis procesu | Funkce automatizace | Výsledek |

|---|---|---|---|

| Příprava surovin | Vápno, cement a popílek měřeny a smíchány | Automatizovaný dávkovací a podávací systém | Přesný poměr směsi |

| Míchání kejdy | Zaveden hliníkový prášek a voda | Digitalizované řízení rychlosti a času míchání | Stabilní reakce provzdušňování |

| Lití a předtvrzování | Kaše se nalije do forem pro expanzi | Senzory teploty a vlhkosti | Jednotné rozšíření bloku |

| Řezání | Polotuhá hmota nařezaná na standardní velikosti | Řezací rám vedený PLC | Přesný rozměr bloku |

| Autoklávování | Bloky vytvrzené pod tlakem páry | Jednotka řízení tlaku a času | Zvýšená pevnost a odolnost |

| Obal | Hotové bloky naskládané a zabalené | Robotický manipulační systém | Efektivní logistická připravenost |

Každá z těchto fází je optimalizována pro produktivitu. Synchronizace mezi mechanickým pohybem a digitálním ovládáním zajišťuje provozní stabilitu. Taková přesnost snižuje energetické ztráty a plýtvání materiálem a zlepšuje profil udržitelnosti závodu na výrobu bloků AAC.

Ekologické a ekonomické výhody

Výrobní linka bloků AAC přispívá k ochraně životního prostředí a současně ke snižování nákladů. Výrobní proces vytváří minimální odpad a zbytkové materiály lze recyklovat zpět do směsi. Autoklávovaný stroj na výrobu pórobetonových bloků spotřebuje méně energie na jednotku výrobku ve srovnání s tradičními pálenými cihlami, což z něj činí preferovanou volbu pro nízkouhlíkové stavby.

Lehká povaha bloků AAC navíc snižuje náklady na dopravu a strukturální zatížení v budovách. Automatizační systém dále přispívá k udržitelnosti tím, že snižuje závislost na pracovní síle a zajišťuje energeticky úsporné provozní cykly. Tato synergie mezi ekologickým výkonem a automatizací staví blokovou výrobní linku AAC jako investici do budoucna pro výrobce stavebních materiálů.

Technologická integrace a inteligentní řízení

Pokročilé výrobní zařízení bloků AAC nyní zahrnuje inteligentní výrobní technologie. Inteligentní senzory monitorují výrobní data v reálném čase a umožňují prediktivní údržbu a optimalizaci procesů. Využití systémů průmyslového internetu věcí (IIoT) umožňuje vzdálený dohled a analýzu dat, což zajišťuje, že závod AAC pracuje podle parametrů.

Zejména automatizované řezací a autoklávovací sekce těží z této integrace. Algoritmy strojového učení mohou předvídat rychlost expanze bloků a podle toho upravit objem formy, čímž se minimalizují vadné produkty. Podobně se nepřetržitě analyzují teplotní a tlakové křivky v autoklávu, aby byla zachována konzistence vytvrzování. Tato inteligentní automatizace zvyšuje celkový standard kvality výrobního závodu bloků AAC.

Efektivita výroby a kontrola kvality

Kontrola kvality ve výrobě bloků AAC závisí na přesnosti automatizace. Digitální monitorovací systém zajišťuje jednotnou hustotu a pevnost v tlaku u všech produktů. Snížením odchylek v podávání surovin a reakčním načasování plně automatická výrobní linka bloků AAC minimalizuje zmetkovitost a zvyšuje výkon.

Aby byla zachována konzistentní kvalita, systém používá v každé fázi řízení s uzavřenou smyčkou. Senzory detekují anomálie ve viskozitě kalu, tvorbě plynu nebo řezné toleranci a automaticky upravují příslušné parametry. Tato úroveň kontroly umožňuje výrobcům vyrábět bloky, které trvale splňují mezinárodní stavební normy.

Komparativní výhoda oproti tradičním systémům

Ve srovnání s konvenční výrobou betonových bloků nabízí automatizovaný závod AAC vyšší stupeň efektivity a udržitelnosti. Výrobní linka na výrobu lehkých betonových bloků nejen snižuje výrobní náklady, ale také zlepšuje výkon konstrukce.

Srovnávací výhody lze shrnout takto:

| Aspekt | Tradiční bloková linie | Výrobní linka bloku AAC |

|---|---|---|

| Spotřeba energie | Vysoká (vytvrzování v peci) | Nízká (systém parního autoklávu) |

| Materiálová účinnost | Mírný | Vysoká, kvůli automatizaci řízení |

| Pracovní požadavek | Vysoké manuální zapojení | Minimální díky automatizaci |

| Hmotnost bloku | Těžký | Lehká, snadná manipulace |

| Vliv na životní prostředí | Vysoké emise CO₂ | Nízké emise a recyklovatelné materiály |

Budoucí výhled výroby bloků AAC

Globální posun směrem k udržitelným stavebním postupům nadále rozšiřuje poptávku po výrobních linkách bloků AAC. Očekává se, že budoucí systémy budou integrovat více digitální inteligence, zvýší přesnost a ještě více sníží provozní náklady. Vývoj v oblasti automatizace procesů, jako je detekce defektů v reálném čase a adaptivní řídicí algoritmy, učiní závody AAC autonomnějšími a efektivnějšími z hlediska zdrojů.

Kromě toho budou na trhu pravděpodobně dominovat modulární systémy strojů na výrobu bloků AAC, které umožní škálovatelná výrobní nastavení přizpůsobená různým velikostem projektů. Zavedení obnovitelné energie pro autoklávování a inteligentní logistická řešení dále sladí výrobu bloků AAC s hnutím zelené výroby.

Závěr

Výrobní linka bloků AAC, definovaná svým automatizovaným výrobním systémem, představuje novou éru v průmyslu stavebních materiálů. Spojením přesnosti, efektivity a odpovědnosti k životnímu prostředí vytváří udržitelný základ pro moderní výstavbu. Jeho výhody založené na automatizaci – od správy zdrojů až po zajištění kvality – z něj činí zásadní řešení pro vysoce efektivní výrobu s nízkým dopadem.