Úvod do výroby bloku AAC

Co jsou bloky AAC?

Autoklávované bloky provzdušňované beton (AAC) jsou lehký, prefabrikovaný stavební materiál, který se používá ve výstavbě po mnoho let. AAC, vynalezený ve dvacátých letech ve Švédsku, je směs cementu, vápna, křemičitého písku, sádry a vody, s malým množstvím hliníkového prášku přidaného jako pěnicí činidlo. Tato směs se nalije do forem, kde chemická reakce mezi hliníkem a ostatními složkami způsobuje, že se materiál expanduje a vytvoří buněčnou strukturu s miliony malých pórů naplněných vzduchem. Tento proces dává AAC jeho zřetelné lehké a izolační vlastnosti. Část názvu „autoklávovaná“ se týká vysokotlakého procesu vytvrzování páry, který bloky podléhají, což jim dává jejich konečnou sílu a trvanlivost.

Výhody používání bloků AAC ve stavebnictví

Bloky AAC nabízejí řadu významných výhod oproti tradičním stavebním materiálům, jako jsou vypálené hliněné cihly a betonové bloky.

Lehký: Jejich nízká hustota usnadňuje manipulaci a přepravu bloků AAC, snižují náklady na práci a zrychlují výstavbu. To také snižuje strukturální zatížení nadace budovy, což může náklady na úsporu v celkovém stavebním projektu.

Tepelná izolace: Porézní, vzduchem naplněná struktura AAC poskytuje tepelnou izolaci. To pomáhá udržovat stabilní vnitřní teplotu, což snižuje potřebu vytápění a chlazení, což vede k nižší spotřebě a náklady.

Požární odolnost: Bloky AAC jsou nehořitelné a vydrží vysoké teploty a poskytují vysokou úroveň požární odolnosti. To zvyšuje bezpečnost budov vytvořených s AAC.

Zvuková izolace: Buněčná struktura také poskytuje dobrou absorpci zvuku, což činí AAC efektivní pro akustickou izolaci a pomáhá snižovat přenos šumu.

Ekologické: Produkce bloků AAC využívá méně energie než u tradičních vystřelených cihel. Kromě toho jsou vyrobeny z snadno dostupných, netoxických surovin a lze je recyklovat. Energetická účinnost budov vyrobených s AAC také přispívá k nižší uhlíkové stopě.

Trvanlivost a odpor škůdců: Bloky AAC jsou odolné vůči termitům a jiným škůdcům, stejně jako hniloby a plísní, což zajišťuje dlouhou životnost struktury.

Tržní poptávka a růstový potenciál pro bloky AAC

Globální trh pro bloky AAC zažívá stabilní růst, poháněný několika faktory. Rostoucí zaměření na zelené budovy a udržitelné stavební postupy zvýšilo poptávku po ekologických materiálech, jako je AAC. Kromě toho rostoucí potřeba dostupného a efektivního bydlení v rozvojových ekonomikách v kombinaci s rostoucím povědomí o energeticky úsporných výhodách AAC dále podpořila rozšíření trhu. Díky všestrannosti a snadnosti používání bloků AAC jsou vhodné pro širokou škálu aplikací, od obytných a komerčních budov po průmyslové struktury, což přispívá k jejich silnému tržnímu potenciálu.

Nastavení výrobní linky AAC bloku

Suroviny: Typy a požadavky na kvalitu

Jádro výroby bloků AAC spočívá v přesné kombinaci jeho surovin. Kvalita a podíl každé složky přímo ovlivňují sílu, hustotu a tepelné vlastnosti konečného produktu.

Oxid křemičitý: Toto je hlavní složka, která poskytuje většinu pevné struktury materiálu. Obvykle je pocházející z vysoce kvalitního křemičitého písku, popílku (vedlejší produkt uhelných elektráren) nebo zemní strusku. Obsah oxidu křemičitého by měl být vysoký a materiál by měl být jemně uzemněn, aby se zajistila hladká a konzistentní směs.

Cement: Jako primární pojivo se používá běžný portlandský cement (OPC) nebo podobný vysoce kvalitní cement. Poskytuje počáteční sílu směsi před autoklávováním a přispívá k konečné strukturální integritě bloků.

Vápno: Hydratované vápno (hydroxid vápenatý) reaguje s oxidem křemičitým za vzniku hydrátů křemičitanu vápenatého během procesu autoklávu. Tato reakce je to, co dává AAC jeho dlouhodobou sílu a stabilitu. Použité vápno musí mít vysokou čistotu.

Sádra: Přidá se malé množství sádry pro kontrolu doba nastavení kaše a pro podporu tvorby nezbytné krystalické struktury během vytvrzování.

Hliníkový prášek: Toto je klíčové agent s pěny nebo pěny. Když se smíchá s ostatními komponenty, reaguje s alkalickými prvky (cement a vápno) za vzniku vodíkového plynu. Tento plyn tvoří miliony drobných bublin v celé kaši a vytváří charakteristickou provzdušňovanou strukturu bloku AAC. Jemnost a kvalita hliníkového prášku jsou zásadní pro konzistentní proces provzdušňování.

Výrobní proces: Podrobné kroky od míchání po vytvrzování

Produkce bloků AAC je kontinuální, vysoce kontrolovaný proces, který lze rozdělit do několika hlavních fází.

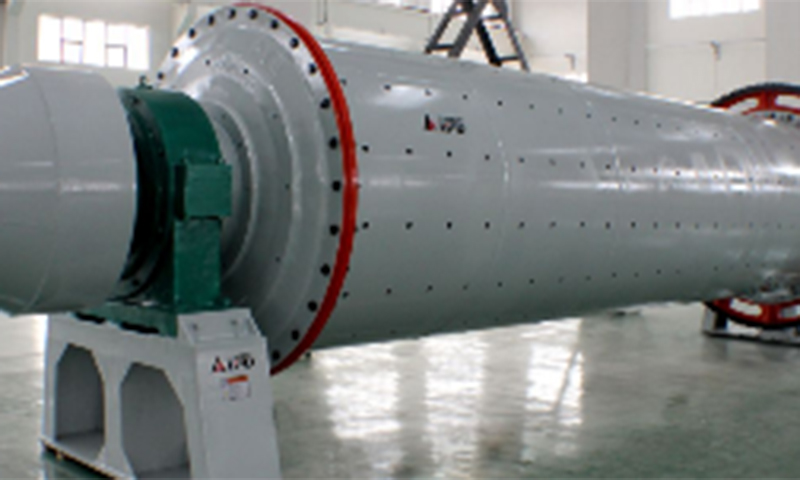

Příprava surovin: Všechny pevné suroviny, jako je oxid křemičitý, cement a vápno, jsou uloženy v silech. Oxid křemičitý (písek nebo popílek) je v kuličkovém mlýně rozměněn na jemný prášek, aby se zvýšila jeho reaktivita.

Míchání kaše: Připravené suroviny jsou přesně zváženy a přepravovány do mixéru. Přidá se voda a složky jsou důkladně smíchány, aby se vytvořila homogenní kaše. Přesný poměr každé komponenty je řízen automatizovaným systémem dávkování, aby byla zajištěna konzistence.

Nalévání a provzdušňování: Smíšená kaše se nalije do velkých ocelových forem. Poté je přidáno malé množství hliníkového prášku, což okamžitě spustí chemickou reakci. Vyráběný vodíkový plyn způsobuje, že se kaše stoupá, podobně jako těsto, naplní formu. Tento proces, známý jako „předběžné vyléčení“, obvykle trvá několik hodin.

Řezání: Jakmile se směs ztuhne na „dort“, který je dostatečně pevný na to, aby zvládl, ale stále dostatečně měkký, aby se mohl řezat, je pečlivě zvednut z formy. Pomocí specializovaného řezacího stroje je velký dort přesměrován do požadovaných velikostí bloků. Toto řezání lze provést pomocí ocelových vodičů nebo kombinací pila, zajišťování hladkých povrchů a přesných rozměrů.

Autoklávování (vysokotlaké vytvrzování páry): Řezané bloky jsou naloženy na vozíky a přesunuty do velkých autoklávů, které jsou v podstatě průmyslové tlakové vařiče. Uvnitř autoklávu jsou bloky podrobeny vysokotlaké nasycené páře (obvykle při teplotách kolem 190 ° C a tlakům 12-13 bar). Tento vysokotlaký proces vytvrzování urychluje chemické reakce a dává AAC bloky jejich konečnou stabilní krystalickou strukturu a výjimečnou sílu.

Oddělení a balení: Po dokončení procesu autoklávosti jsou bloky odstraněny, odděleny od vozíků a kontrolovány na kvalitu. Poté jsou naskládány na palety, často zabaleny a připraveny na přepravu.

Zařízení: Přehled základních strojů

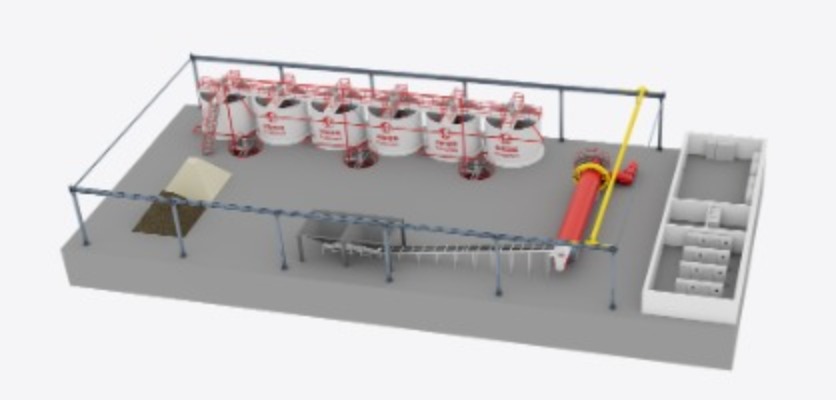

Moderní výrobní linka AAC bloku se spoléhá na řadu specializovaných strojů pro automatizaci a optimalizaci každé fáze procesu.

Systém míchání a dávkování: To zahrnuje sila pro skladování surovin, měřítka pro přesný vážení a mixér s velkými kapacity pro vytvoření kalu.

Řezací stroj: Stroj pro řezání velkého dortu AAC na jednotlivé bloky s vysokou přesností.

Systém formování: Ocelové formy pro lití kaše a manipulační systém pro pohyb plísní a ztuhnutého dortu.

Autoclave: Jádro továrny, masivní tlakové nádoby, kde dochází k vysokotlakému vytvrzování parního.

Zařízení pro manipulaci s materiálem: Pro přesun těžkých forem a bloků mezi různými fázemi výroby jsou nezbytné režijní jeřáby, přenosové vozy a vozíky.

Základní vybavení pro výrobu bloků AAC

Systém míchání a dávkování

Tento systém je výchozím bodem výrobního procesu, kde je přesnost prvořadá. Skládá se z více sil pro skladování hromadných surovin, jako je oxid křemičitý, cement a vápno. . Automatizované měřítka a dopravní systém váží a přepravují každou součást v přesných proporcích do mixéru. Mixér pak kombinuje pevné materiály s vodou a dalšími přísadami, aby vytvořil homogenní, jednotnou kaše. Pokročilé systémy používají kontrolu počítače, aby zajistily, že správný recept bude dodržován pro každou dávku, což je zásadní pro konzistenci produktu.

Řezací stroj: Precision and automation

Po počátečním předběžném vyléčení musí být velký „dort“ provzdušňovaného betonu nakrájen na obchodovatelné velikosti bloků. Řezací stroj je zodpovědný za tento kritický krok. Moderní řezací stroje používají systém oscilačních ocelových vodičů nebo specializovaných pily k nakrájenému dortu s vysokou přesností. Mohou být naprogramovány tak, aby řezaly bloky různých rozměrů, včetně různých délek, šířky a tloušťky, současně. Automatizace v této fázi minimalizuje odpad a zajišťuje, že každý blok splňuje specifikace přesné velikosti, což je nezbytné pro efektivitu konstrukce a snižování práce na místě.

Formovací stroj: Různé typy a kapacity

Formy jsou místem, kde dochází k počátečnímu provzdušňování a tvarování směsi AAC. Obvykle se jedná o velké, obdélníkové ocelové rámy. Úlohou formování je naplnit tyto formy čerstvě smíšenou kalem. V závislosti na kapacitě továrny se mohou jednat o ruční nebo plně automatizované systémy, které efektivně nalévají a přenášejí formy do oblasti před vyléčením. Formy jsou navrženy pro rychlé demontáže, jakmile dort dosáhne správné konzistence pro řezání.

Autoclave: Důležitost a specifikace

Autoclave je pravděpodobně důležitým zařízením v celém procesu. . Je to masivní, válcová tlaková nádoba, kde dochází k konečnému vytvrzování a posilování bloků AAC. Bloky jsou podrobeny vysokotlaké nasycené páře při teplotách přibližně 190 ° C. Toto prostředí spustí konečnou chemickou reakci a přeměňuje surové ingredience na stabilní, odolný materiál s jeho charakteristickou nízkou hustotou a vysokou pevností. Specifikace Autoclave, jako je velikost a provozní tlak, určují výrobní objem továrny a kvalitu konečného produktu.

Jeřáby a zařízení pro manipulaci s materiálem

Vzhledem k hmotnosti forem a velkému objemu zpracovaných bloků je pro účinný provoz zásadní robustní systém manipulace s materiálem. To obvykle zahrnuje:

Soudní jeřáby, které zvednou a pohybují velké formy.

Přeneste vozy do transportu vozíků naložených bloky z řezné oblasti do autoklávů.

Vysokozdvižné vozíky nebo automatizované stohovače pro přesun hotových paletovaných bloků do skladovacích nebo přepravních oblastí.

Kotel: pára pro vytvrzení

HIGH-kapacitní kotle je nezbytnou součástí systému autoklávu. Je zodpovědný za generování vysokotlaké páry potřebné pro proces vytvrzování. Účinnost kotle přímo ovlivňuje spotřebu energie a provozní náklady na továrnu. Správná izolace a dobře udržovaný systém kotle jsou klíčem k optimalizaci této energeticky náročné části výrobní linky.

AAC Block Production Line: Průvodce krok za krokem

Výroba bloků AAC je fascinující proces, který kombinuje chemii, inženýrství a automatizaci. Moderní výrobní linka tyto prvky organizuje do plynulého toku, od suroviny k hotovému produktu.

Příprava surovin

Míchání a nalévání

Předběžné vyléčení

Řezání

Autoklávování

Separace a balení

Analýza nákladů výroby bloku AAC

Počáteční investice: půda, stroje a stavba

Počáteční investice pro zřízení Továrna na výrobní linka AAC je podstatný a zahrnuje několik klíčových komponent:

Získání půdy: Velikost požadované půdy závisí na plánované výrobní kapacitě továrny. Větší kapacita bude vyžadovat více prostoru pro skladování surovin, výrobní zařízení, skladování hotových zboží a administrativní budovy.

Výstavba továrny: To zahrnuje náklady na stavbu hlavní tovární kůlny, sklady pro suroviny a hotové výrobky, kotelnu, rozvodu napájení a administrativní blok.

Strojní zařízení a vybavení: Toto je významná část počáteční investice. Náklady se velmi liší v závislosti na požadované výrobní kapacitě a úrovni automatizace. Plně automatizovaná vysokokapacitní linie bude výrazně dražší než poloautomovaná linie s nízkou kapacitou. Náklady zahrnují veškeré základní vybavení, jako je systém dávkování, kuličkový mlýn, mixér, formy, řezací stroj, autoklávy, kotle a systémy manipulace s materiálem.

Instalace a uvedení do provozu: Náklady na instalaci všech strojů a uvedení do provozu závodu, aby se zajistilo, že funguje správně a efektivně. To může také zahrnovat školení pro operační personál.

Pohotovostní fond: Je moudré zrušit část rozpočtu (obvykle 10–15%) na nepředvídané náklady.

Provozní náklady: suroviny, práce, energie a údržba

Jakmile je továrna v provozu, musí být pro ziskovost spravována samostatná sada opakujících se nákladů:

Suroviny: Toto je hlavní trvalé náklady. Náklady na suroviny - silika (písek nebo popílek), cement, vápno, sádra a hliníkový prášek - podléhají kolísáním trhu. Zajištění spolehlivých a nákladově efektivních dodavatelů je zásadní.

Práce: Náklady na najímání a udržení kvalifikované pracovní síly, včetně inženýrů, provozovatelů strojů, techniků a administrativních pracovníků. Automatizovanější výrobní linka může vyžadovat méně dělníků, ale více vysoce kvalifikovanějších technických pracovníků.

Energie: Produkce AAC je energeticky náročný proces. Náklady na primární energii pocházejí z elektřiny potřebné k provozování různých strojů (mlýny, řezačky, dopravníky) a paliva (uhlí, zemní plyn nebo olej) potřebné, aby kotel produkoval páru pro autoklávy.

Údržba: Pravidelná údržba všech strojů je nezbytná pro prevenci poruch a zajištění dlouhodobé účinnosti. To zahrnuje jak rutinní servis, tak náklady na výměnu opotřebovaných částí.

Utility a režijní náklady: Mezi další provozní náklady patří voda, daně, pojištění a administrativní výdaje.

Návratnost investic a ziskovost: faktory ovlivňující ziskovost

Návratnost investic (ROI) a celková ziskovost výrobní linky AAC jsou ovlivněny řadou faktorů:

Účinnost výroby: Maximalizace výstupu při minimalizaci odpadu je klíčová. Dobře navržená výrobní linka s vysokou úrovní automatizace a spolehlivého vybavení bude mít vyšší účinnost výroby.

Tržní cena: Prodejní cena bloků AAC je určena podle regionální poptávky, konkurence a náklady na alternativní stavební materiály.

Náklady na suroviny: Efektivní správa dodavatelského řetězce a schopnost zdroje materiálů za konkurenceschopnou cenu mohou významně ovlivnit spodní hranici.

Management energie: Implementace technologií a postupů úspory energie může pomoci snížit jeden z největších provozních výdajů.

Kvalita produktu: Vytváření vysoce kvalitních bloků, které neustále splňují průmyslové standardy, může přikazovat lepší cenu a vybudovat silnou pověst značky.

Klíčové úvahy pro výběr výrobní linky AAC bloku

Kapacita: Přizpůsobení výroby na tržní poptávku

Úroveň automatizace: Vyvážení nákladů a efektivity

Technolog: Nejnovější pokroky ve výrobě bloku AAC

Pověst dodavatele: Výběr spolehlivých výrobců vybavení

Kontrola kvality ve výrobě bloků AAC

| Fáze kontroly kvality | Klíčové testy / body | Účel / zaměření | Společné problémy a prevence |

|---|---|---|---|

| Inspekce surovin | Jemnost křemičitého písku, čistota vápna, kvalita cementu | Zajistěte, aby suroviny splňovaly specifikace | Nestandardní materiály mohou způsobit nerovnoměrnou sílu nebo hustotu, což ovlivňuje kvalitu konečného produktu |

| Rozměrová přesnost | Délka měření, šířka, výška (± 1,5 mm) | Zajistěte správné přizpůsobení do konstrukce a snižte využití malty | Špatně kalibrované řezací stroje nebo nerovnoměrné rozšíření „zeleného dortu“ |

| Síla tlaku | Zkoušejte kapacitu nesoucí zátěž v kompresním stroji | Zajistěte bezpečnost pro stěny nosnosti nebo novinkou | Nesprávné poměry surovin nebo nestabilní podmínky autoklávosti |

| Suchá hustota | Obvykle 400–800 kg/m³ | Vyhodnoťte lehké a izolační vlastnosti | Nekonzistentní poměry mixu nebo nerovnoměrné teploty/tlak autoklávu |

| Tepelná vodivost | Změřte odpor přenosu tepla | Posoudit výkon izolace | Nekonzistence materiálu nebo nesprávné autoklávosti |

| Sušení smršťování | Měřit smrštění po sušení | Zabránit praskání zdi | Nesprávný mix, řezání nebo léčení |

| Absorpce vody | Změřte absorpci vody | Zajistěte výkon a trvanlivost | Vysoká absorpce snižuje dlouhodobou trvanlivost |

| Testování hotového produktu | Ukázkové testování všech klíčových vlastností na dávku | Zaznamenejte data a analyzujte trendy | Zanedbávání testování může zpozdit detekci defektů |

Závěr

Průmysl bloku AAC je na cestě nepřetržitých inovací, vedený globálním tlakem na udržitelnost, zvyšováním poptávky po dostupném bydlení a rychlým technologickým pokrokem. Tyto trendy přetvářejí způsob, jakým se bloky AAC vyrábějí a používají, což slibuje efektivnější a ekologičtější budoucnost pro stavebnictví.

Technologický pokrok: Automatizace a AI

Pokročilá automatizace a robotika: Zatímco automatizace je již klíčovou vlastností moderních rostlin AAC, příští generace uvidí sofistikovanější robotiku. Roboti provedou širší škálu úkolů, od přesného manipulace s materiálem a stohováním po komplexní balení a kontrolu kvality. To snižuje lidskou chybu, zvyšuje rychlost výroby a zvyšuje bezpečnost.

Kontrola kvality řízená AI: AI a strojové učení budou revolucionizovat kontrolu kvality. . Systémy poháněné AI s kamerami a senzory s vysokým rozlišením budou moci okamžitě detekovat i nejmenší defekty na blocích, když se pohybují po výrobní lince. To umožňuje úpravy procesu v reálném čase a zajišťuje konzistentní kvalitu a minimalizaci odpadu.

Prediktivní údržba: Místo dodržování pevného plánu údržby AI a analýzu dat umožní prediktivní údržbu. Senzory na zařízení budou monitorovat výkon a předpovídat, kdy je pravděpodobné, že komponenta selže, což umožňuje proaktivní údržbu před nákladnou rozpadou.

Udržitelné postupy: Inovace v ekologické výrobě

Odpadní materiál jako suroviny: Probíhá výzkum ke zvýšení používání recyklovaných materiálů a průmyslových vedlejších produktů. Použití popílku je již běžné, ale budoucí inovace mohou zahrnovat začlenění jiných toků odpadu, jako je drcené sklo nebo určité typy plastů, aby se vytvořily hybridní materiály, které jsou ekologické i vysoce výkonné.

Nižší spotřeba energie: Budoucí rostliny se zaměří na optimalizaci využití energie, zejména v energeticky náročném procesu autoklávosti. Při snižování celkové poptávky po energii továrny budou rozhodující inovace v technologii kotlů a systémů pro zotavení tepla odpadního tepla.

Produkce uhlíkových neutrálních: Konečným cílem pro toto odvětví je dosáhnout produkce neutrálního uhlíku. To by mohlo zahrnovat použití obnovitelných zdrojů energie k napájení rostliny, sekvesteringu emisí uhlíku a vývoji nových receptů, které používají pojiva s nízkým obsahem uhlíku. .