Aplikace inteligentní technologie svařování ve výrobě zařízení AAC

Svařovací proces v tradičním Stroj AAC Výroba čelí mnoha výzvám, jako je nízká účinnost, velká deformace a nestabilní kvalita. Zavedením technologie inteligentního svařování jsou tyto problémy překonány jeden po druhém. Systém svařovacího systému pro sledování laserového vidění používaný ve výrobě moderního stroje AAC nám umožňuje zachytit pozici svaru v reálném čase prostřednictvím vysoce přesných senzorů CCD a dosáhnout automatického svařování s přesností na úrovni milimetrů se šestiosými roboty. Tato technologie zvyšuje účinnost svařování o více než 40%a zároveň zvyšuje míru kvalifikace svaru na 99,8%.

Pokud jde o svařování rozsáhlých strukturálních částí strojů AAC, vykazuje inteligentní více strojový svařovací systém pro více strojů významné výhody. Více svařovacích robotů spolupracuje prostřednictvím centrálního řídicího systému pro synchronizaci svařování klíčových komponent, jako jsou velké plísní rámy a autoklávy. Obzvláště stojí za zmínku, že se používá aplikace nového svařovacího procesu Pulse MIG. Přesnou kontrolou aktuálního tvaru vlny se rozsah tepelně postižené zóny účinně sníží a deformace svařování je řízena do 1/3 tradičního procesu, což výrazně zlepšuje přesnost sestavy zařízení.

Zavedení systému monitorování kvality inteligentního svařování poskytuje spolehlivé záruky pro výrobu strojů AAC. Systém identifikace svařovacích defektů založený na hlubokém učení může detekovat běžné defekty, jako jsou póry a inkluze strusky v reálném čase, a přesnost detekce dosahuje úrovně 0,1 mm. Funkce cloudového úložiště a analýzy parametrů svařování poskytuje podporu dat pro optimalizaci procesů a sledovatelnosti kvality, čímž se kvalita výroby stroje AAC přesune na novou úroveň.

Zlepšení výkonu vybavení přinesené vysoce přesné zpracování

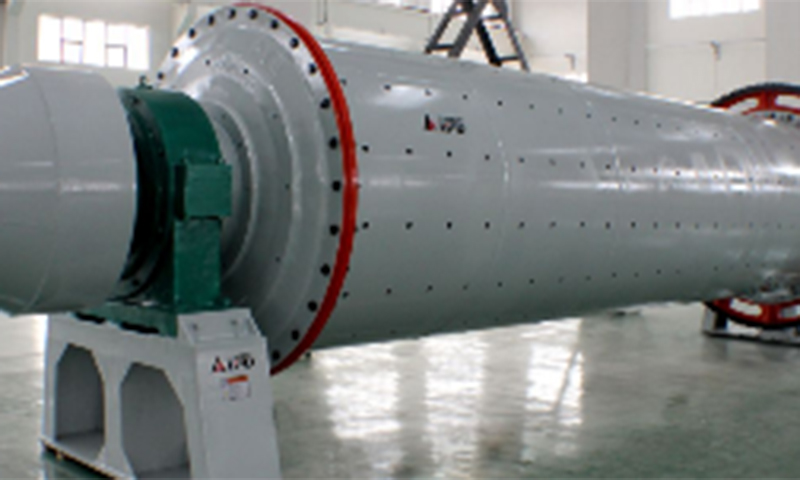

Pracovní přesnost společnosti AAC Machine přímo ovlivňuje kvalitu provzdušňovaných betonových produktů a použití technologie vysoce přesné zpracování neustále porušuje průmyslové standardy. V oblasti zpracování plísní zavedení pětioséch obráběcích středisek umožnilo dutině plísní dosáhnout 0,02 mm/m a svislost boční desky je řízena do 0,05 mm. Tato přesnost zpracování zajišťuje, že odchylka rozměrů produkovaných provzdušňovaných betonových bloků nepřesahuje ± 1 mm, což je mnohem lepší než národní standardní požadavky.

Přesné obrábění klíčových pohyblivých částí je zárukou spolehlivosti stroje AAC. Vodicí kolejnice a ložisková sedadla zpracovaná pomocí technologie broušení nano-měřítka jsou kombinovány s detekcí laserového interferometru, aby se zařízení provozovalo, dosahuje 0,01 mm/m. Převodovka přijímá proces formování a broušení, chyba tvaru zubu je řízena do 3 μm, účinnost přenosu se zvyšuje o 15%a hluk je snížen o 8 decibelů. Tyto pokroky výrazně prodlužují životnost stroje AAC, s průměrnou dobou běhu bez poruch přesahující 8000 hodin.

Průlom v technologii zpracování kompozitních materiálů přináší do stroje AAC nové možnosti*. Nástroje keramické slitiny kombinované s technologií mikro mazání zvyšují účinnost řezu obtížně zpracovatelných materiálů, jako je litina s vysokým obsahem chromia o 50%. Technologie 3D tisku se začala aplikovat na přímou výrobu složitých tvarových částí, jako je optimalizovaný design míchací čepele, jejichž výkonná výkonnost je o 30% vyšší než u tradičních procesů a má dvojnásobné zvýšení odolnosti proti opotřebení.

Dopad inovací procesu na výkon výrobní linky AAC

Integrovaná aplikace inteligentního svařování a technologie vysoce přesného zpracování umožnila ukazatelům výkonu moderních strojů AAC k dosažení kvalitativního skoku. Pokud jde o přesnost řezu, může systém řezání ocelového drátu s kalibrací laseru dosáhnout přesnosti řezu ± 0,5 mm a rychlost šrotu bude snížena pod 0,3%. Během procesu napařování a zvyšování snižuje systém těsnění dveří na přesnost snižován únik páry o 70% a spotřebu energie o 15%.

Významným zvýšením automatizace je další významná změna. Je vybaven lití platformou s vysoce přesným servo systémem s přesností polohování ± 0,1 mm a je vybaven systémem rozpoznávání strojového vidění, aby se dosáhlo plně automatických tkanin. Inteligentní logistický systém sleduje každý formovaný produkt prostřednictvím technologie RFID, optimalizuje napařování a plánování a zvyšuje výrobní kapacitu výrobní linky o 25%. Data od známého výrobce strojů AAC ukazuje, že zařízení využívající nové procesy má 40% zvýšení celkové efektivity výroby než tradiční zařízení a 18% snížení spotřeby energie na jednotkový produkt.

Průlomy byly také provedeny ve spolehlivosti zařízení. Prostřednictvím strukturálního návrhu optimalizovaného analýzou konečných prvků a kombinovaným s klíčovými komponenty přesného obrábění je amplituda vibrací snížena o 60% a operace je stabilnější. Sledováním parametrů klíčů může systém inteligentní prediktivní údržby varovat před potenciálními selháním 72 hodin předem, což výrazně sníží neplánované prostoje.

Budoucí vývojové trendy a technologické vyhlídky

Technologie výroby strojů AAC se stále vyvíjí. Hloubková aplikace technologie digitálních dvojčat si uvědomí virtuální simulaci a optimalizaci celého životního cyklu zařízení. Zřízením digitálního dvojče stroje AAC mohou výrobci testovat různé procesní parametry ve virtuálním prostředí a výrazně zkrátit cyklus výzkumu a vývoje nových produktů. Přední podniková praxe ukazuje, že využití technologie digitálních dvojčat může zkrátit dobu vývoje nových produktů o 40% a snížit náklady na výrobu pokusů o 50%.

Technologie umělé inteligence má široké vyhlídky na aplikaci při optimalizaci procesů. Inteligentní systém rozhodování o procesech založený na velkých datech se může nezávisle učit a optimalizovat parametry svařování a cesty zpracování a neustále zlepšovat kvalitu výroby stroje AAC. Analýzou údajů o provozu zařízení mohou algoritmy prediktivní údržby přesně předpovídat zbývající životnost komponent a dosáhnout přesné údržby.

Kombinace nových materiálů a nových procesů otevře nové možnosti. Očekává se, že aplikace kompozitních materiálů vyztužených grafenem zvýší odolnost proti opotřebení klíčových složek zařízení více než 3krát. Nové svařovací procesy, jako je svařování přechodu za studený kov (CMT), dále sníží dopad svařovacího tepla a zlepší strukturální stabilitu stroje AAC*. Technologie ultra-přesné obrábění se pohybuje směrem k nanoměrantu a položí základ pro výrobu příští generace ultra vysokých přesných AAC strojů.

Inovace inteligentního svařovacího a vysoce přesného technologie zpracování přetváří výrobní standardy a úroveň výkonu stroje AAC. Tento technologický pokrok nejen zlepšuje přesnost a spolehlivost samotného zařízení, ale také poskytuje záruku hardwaru pro skok v kvalitě provzdušňovaných betonových produktů. S nepřetržitým průlomem v technologii bude AAC Machine jistě vstříknout silnější impuls do rozvoje konstrukční industrializace a propaguje celé odvětví, aby se posunul směrem k efektivnějším, přesnějším a chytřejším směrům.