1. Automatizovaný kontrolní systém: přesná kontrola, úspora energie s vysokou účinností

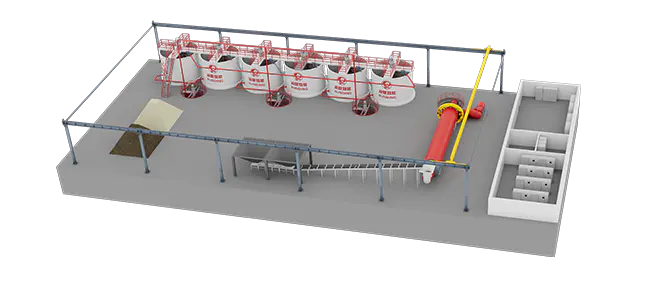

Jádro Inteligentní výrobní linka AAC Block Panel spočívá ve svém pokročilém automatizovaném systému řízení. Tento systém může monitorovat různé klíčové parametry ve výrobním procesu v reálném čase, včetně, ale nejen na poměr surovin, doby míchání, nalévání teploty, statické doba zastavení, přesnost řezu a podmínky autoklávu. Prostřednictvím přesného sběru a analýzy dat může systém automaticky upravit výrobní parametry, aby byla zajištěna stabilita a účinnost výrobního procesu.

Aplikace automatizovaného řídicího systému činí výrobní proces rady AAC rafinovanější a inteligentnější. Může flexibilně upravit vstupní množství surovin, rychlost míchání, teplotu nalévání atd. Podle potřeb výroby a změn životního prostředí, aby se zabránilo nadměrné spotřebě energie. Během procesu míchání může systém přesně ovládat dobu míchání a rychlost míchání, aby se zajistilo úplné míchání surovin a zabránilo zbytečnému odpadu z energie.

Automatizovaný řídicí systém může také realizovat vzdálené monitorování a inteligentní plánování výrobního procesu. Produkční manažeři si mohou prohlédnout stav provozu a produkční průběh výrobní linky v reálném čase prostřednictvím počítačů nebo mobilních zařízení a okamžitě objevovat a řešit potenciální problémy. Tato vzdálená monitorování a inteligentní schopnost plánování nejen zvyšuje účinnost výroby, ale také snižuje frekvenci manuálního zásahu a spotřeby energie.

2. Efektivní míchací zařízení: Optimalizujte míchání, ušetřete energii a snižte spotřebu

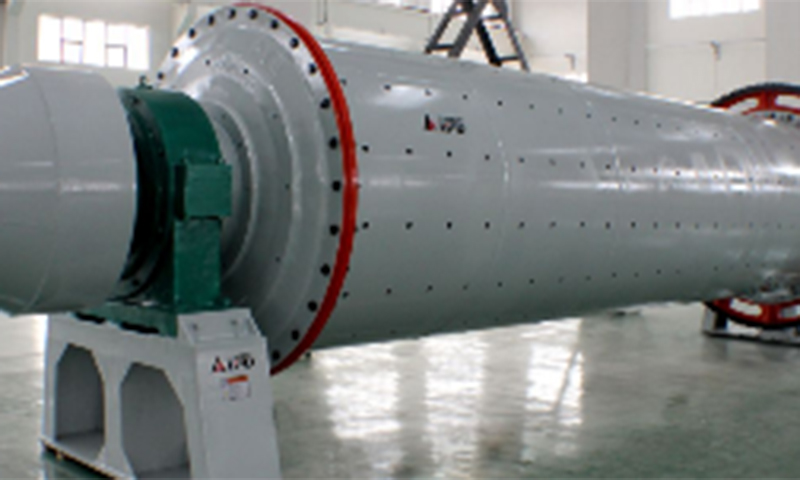

Systém míchání je jedním z klíčových odkazů ve výrobním procesu desek AAC. Aplikace efektivního míchacího zařízení má velký význam pro zlepšení uniformity míchání surovin a snížení spotřeby energie.

Míchací zařízení použitá v inteligentní výrobní lince desek AAC obvykle má vlastnosti vysoké energie a vysoké účinnosti. Mohou plně smíchat suroviny v krátké době, aby zajistili kvalitu a výkon produktů. Tato míchací zařízení jsou také vybavena pokročilými technologiemi úspory energie, jako je regulace rychlosti frekvence s proměnnou frekvencí a obnovení energie, což dále snižuje spotřebu energie.

Během procesu míchání může systém automaticky upravit rychlost a čas míchání podle povahy surovin a výrobních potřeb. Tato metoda inteligentního řízení nejen zlepšuje účinnost míchání, ale také zabraňuje nadměrné spotřebě energie. Míchací zařízení také používá materiály odolné vůči opotřebení a korozi odolných proti korozi k prodloužení životnosti zařízení a snížení frekvence údržby a výměny, čímž nepřímo snižuje spotřebu energie.

3. statické optimalizace zastávky a řezání: jemná správa, úspora energie a snižování emisí

Statická fáze zastavení je důležitým spojením ve výrobním procesu desek AAC. V této fázi musí být polotovary zatvrzeno za vhodných podmínek teploty a vlhkosti. Inteligentní výrobní linka zajišťuje stabilitu a efektivitu statického stádia zastavení přes přesný systém kontroly teploty a vlhkosti.

Systém řízení teploty a vlhkosti může automaticky upravit teplotu a vlhkost statické komory podle vlastností prázdného a tvrzení. Tato metoda inteligentního řízení nejen zlepšuje kvalitu kalení prázdného, ale také zabraňuje nadměrné spotřebě energie. Konstrukce statické komory také plně zvažuje požadavky na úsporu energie, přijímá opatření pro úsporu energie, jako je zachování tepla a izolace, a snižuje spotřebu energie.

Ve fázi řezu používá inteligentní výrobní linka vysoce přesná řezací zařízení a inteligentní kontrolní systémy řezání. Tato zařízení mohou automaticky upravit řezné parametry a řezné cesty podle požadavků na návrh, aby se zajistilo, že velikost řezané desky je přesná a okraje jsou úhledné. Inteligentní systém kontroly řezání může také sledovat spotřebu energie v procesu řezání v reálném čase, provádět včasné úpravy a optimalizace a dále snižovat spotřebu energie.

4. Zvyšování a opětovné použití odpadního tepla: kruhová ekonomika, úspora zelené energie

Inteligentní výrobní linka AAC Block Panel bude během výrobního procesu generovat určité množství odpadního tepla. Za účelem plného využití tohoto odpadního tepla je výrobní linka obvykle vybavena systémem pro zotavení tepla odpadního tepla. Systém se může obnovit a znovu použít teplotu odpadu a odpadní teplo generované během výrobního procesu pro vytápění surovin, předehřátí vzduchu atd., Což snižuje spotřebu energie.

Aplikace systému pro zotavení tepla odpadního tepla nejen zlepšuje účinnost využití energie, ale také snižuje emise odpadu. Uvědomuje si recyklaci energie a úsporu zelené energie přeměnou odpadního tepla na užitečnou tepelnou energii. Tento koncept a praxe kruhové ekonomiky má velký význam pro podporu zeleného rozvoje stavebního průmyslu.